Este teste de processo está nas condições de produção existentes, na árvore de cames cujo raio do círculo base é R80mm, usando o sensor de perfilamento, no KGPS-250kW fonte de alimentação de média frequência e KQCJC-1500 Máquina ferramenta de endurecimento CNC produzidos pela nossa empresa. Os perfis de came da seção do eixo de comando de injeção de combustível e as seções do eixo de comando de admissão e escape são endurecidos por indução. Através da otimização do sensor e do controle do processo, os problemas da profundidade da camada endurecida (a profundidade da camada superior do elevador é muito profunda e a profundidade da camada do círculo base é muito rasa), a zona macia em a zona de transição e o superaquecimento e rachaduras do topo do elevador são resolvidos.

1. Requisitos técnicos das peças

(1) Composição química O material das peças da árvore de cames é 50CrMo4 (classe alemã 1.7228) e sua composição química é mostrada na Tabela 1.

| Tabela 1: Composição química do aço 50CrMo4 (fração mássica) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| Element | C | Si | Mn | Cr | Mo | P | S | Fe |

| Valor medido | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | Superávit |

| Norma DIN 10083 | 0.46 0.54 ~ | ≤ 0.40 | 0.50 0.80 ~ | 0.90 1.20 ~ | 0.15 0.30 ~ | ≤ 0.035 | ≤ 0.035 | Superávit |

(2) Requisitos técnicos para têmpera do eixo de cames A profundidade da camada endurecida no perfil do came é de 5.5 a 8.5 mm e a dureza da superfície é de 60 a 64 HRC.

2. Descrição do problema e soluções

A profundidade da camada endurecida e a dureza da superfície do endurecimento por indução variam a área da unidade de frequência, forma e tamanho do indutor, material, forma e tamanho das peças processadas, estrutura da matriz antes do tratamento, método de aquecimento, tempo de aquecimento, refrigerante Os principais fatores como o tipo e o método de resfriamento variam.

Normalmente, quando a superfície do came da árvore de cames é endurecido por indução, a profundidade da camada endurecida na ponta do lóbulo do came é muito profunda e a profundidade da camada endurecida no círculo base do came é rasa; Problemas de qualidade, como uniformidade e rachaduras na têmpera. Para este fim, tomamos as seguintes medidas para resolver os possíveis problemas mencionados acima.

- Otimização da estrutura do indutor

A estrutura do sensor inclui principalmente o diâmetro interno do círculo efetivo do sensor (determinando a folga com a peça de trabalho), altura e ângulo de pulverização.

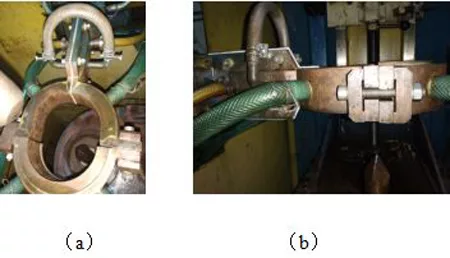

De acordo com a forma da peça, nossa empresa confia a um fabricante profissional de sensores para fazer um sensor de perfil especial, especialmente para aumentar a altura dos dois lados do círculo base do sensor em cerca de 4 mm; para garantir que a folga entre o círculo efetivo e a peça seja de 5 a 6 mm (consulte a Figura 1). Através do design aprimorado da folga interna e da altura do indutor, a uniformidade de aquecimento do indutor é aprimorada e a profundidade da camada endurecida é efetivamente garantida.

Figura 1 Estrutura do indutor

- Seleção de parâmetros elétricos

A seleção da frequência da fonte de alimentação de aquecimento da árvore de cames depende principalmente da forma geométrica da came e da profundidade da camada de aquecimento. No aquecimento por indução, uma vez que a superfície é aquecida, o calor é rapidamente conduzido da superfície para o interior da peça. A profundidade real de aquecimento é determinada pelo tempo de aquecimento, densidade de watts e frequência. A profundidade em que a corrente penetra na superfície da peça de trabalho está principalmente relacionada à frequência da corrente.

Combinado com as condições reais do equipamento de teste, considerando que a profundidade da camada endurecida é profunda, o aquecimento por indução é realizado por condução. De acordo com os requisitos técnicos das peças, a relação entre a profundidade da camada de aquecimento e a frequência do equipamento utilizado, a frequência é selecionada de 4.5 a 5.5 kHz. De acordo com a forma estrutural da peça de trabalho, a taxa de transformação do transformador na extremidade de saída da fonte de alimentação é de 14:1. Após a otimização do processo, a tensão de frequência intermediária é 550-600V, a tensão CC é 475-500V, a corrente CC é 220-240A e a potência é 90-100kW. A tensão e a corrente utilizadas no processo original são relativamente altas, resultando em superaquecimento local e até trincas de algumas peças.

- Controle do processo de têmpera

(1) Posicionamento do aquecimento Uma vez que o aquecimento e a têmpera do eixo de cames devem controlar com precisão a posição do aquecimento, os requisitos para os furos centrais em ambas as extremidades da peça de trabalho durante a usinagem são relativamente altos. Se a forma e a profundidade do orifício superior não forem padronizadas, isso afetará diretamente a posição de posicionamento do aquecimento por indução e afetará a qualidade da têmpera.

(2) Quando a folga entre o indutor e a peça de trabalho é resfriada, o came é colocado verticalmente. Otimizamos a altura de ambos os lados do círculo base do indutor em 4mm e otimizamos as folgas axiais e radiais entre o anel efetivo do indutor e a peça. Controle razoável. A folga entre o sensor e a ponta do came é ajustada do original de 7.5 mm para 10 mm, a folga entre o sensor e a parte de elevação do came é ajustada do original de 6 mm para 4.5 mm e a folga entre o círculo base do came do sensor é ajustada dos 7.5 mm originais para 5 mm, de modo que a temperatura de aquecimento do came tende a ser uniforme e a diferença excessivamente grande na profundidade da camada endurecida e os problemas de qualidade da correia macia na zona de transição são evitados.

(3) Resfriamento do meio Se a concentração, temperatura, tempo de resfriamento, ângulo de pulverização e pressão de pulverização do meio de resfriamento de têmpera não forem controlados adequadamente, é fácil causar defeitos de qualidade, como rachaduras de peças de resfriamento, correias macias e descamação de arestas e cantos. Por meio de testes, usamos o meio de extinção solúvel em água AQ251 com uma concentração de 10% a 12%, uma temperatura operacional de 20 a 30°C e uma pressão de pulverização de 1.2 MPa, que elimina efetivamente os defeitos acima.

3. Verificação do processo

- Inspeção de profundidade da camada endurecida

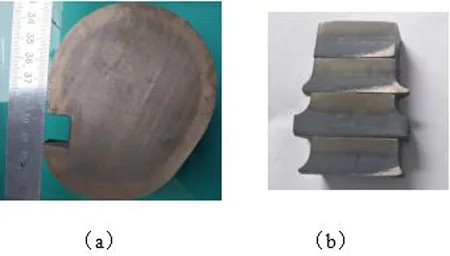

Execute o corte do fio no eixo de comando após endurecimento por indução ao longo da seção transversal do perfil do came e execute o corte axial de acordo com o lóbulo do came, levante, círculo de base, queda e outras partes, esmerilhe a camada afetada pelo corte do fio e, em seguida, passe por 3% a 5% de ácido nítrico corrosão por álcool, o perfil da camada endurecida por indução é mostrado na Figura 2, e a profundidade da camada endurecida (método de dureza) e o teste de dureza superficial são mostrados na Tabela 2. A profundidade da camada endurecida da árvore de cames após a têmpera atende aos requisitos do processo, a profundidade da camada é uniforme e nenhuma correia macia é encontrada.

Figura 2 Seção da árvore de cames após o endurecimento por indução

| Tabela 2: Profundidade da camada endurecida e dureza da superfície | |||||

|---|---|---|---|---|---|

| Item de medição | Requerimentos técnicos | As pontas da árvore de cames | Levantar | Círculo de base | Cair |

| Profundidade da caixa/mm | 5.5 8.5 ~ | 7.0 7.9 ~ | 6.8 | 6.6 | 6.5 6.7 ~ |

| Dureza superficial | 60 64 ~ | 60.5 64 ~ | 60.5 63.5 ~ | 61.5 63 ~ | 61 63.5 ~ |

- Revenimento a baixa temperatura e inspeção por partículas magnéticas

Após o endurecimento por indução, realize o primeiro revenimento a baixa temperatura dentro de 1 hora e, em seguida, realize o segundo revenimento após o resfriamento à temperatura ambiente. Os dois processos de têmpera de baixa temperatura são 140℃ × 4.5 h e resfriamento a ar; o revenimento de baixa temperatura é para reduzir o estresse de têmpera e evita rachaduras. Nenhum superaquecimento e rachaduras nas bordas e cantos foram encontrados no eixo de comando temperado e nenhuma marca magnética de defeito foi encontrada após a inspeção por partículas magnéticas.

Os resultados mostram que através da melhoria do processo de têmpera, os problemas de qualidade na têmpera por indução de média frequência do eixo de comando são basicamente resolvidos.

4. Conclusão

(1) Através da otimização da estrutura do sensor e controle preciso da posição de aquecimento, a temperatura de têmpera e a profundidade da camada endurecida no círculo base podem ser aumentadas, enquanto a temperatura de têmpera e a profundidade da camada endurecida na ponta do came pode ser reduzido, garantindo efetivamente a profundidade da camada endurecida.

(2) Ao controlar razoavelmente as folgas axiais e radiais entre o círculo efetivo do indutor e as peças, a temperatura de aquecimento do came tende a ser uniforme e a temperatura de base causada pela diferença de temperatura excessiva entre o topo do elevador e o círculo base é evitado A diferença de profundidade entre o círculo e a parte de elevação do came é muito grande e a qualidade do cinto macio na zona de transição.

(3) Ao controlar efetivamente a concentração, temperatura, tempo de resfriamento e pressão de pulverização do meio de resfriamento de têmpera, os defeitos de qualidade, como rachaduras de têmpera, faixas moles e descamação de bordas e cantos de peças são reduzidos.