KETCHAN A Induction pesquisa tecnologia de aquecimento por indução desde 2000 e tem mais de 15 anos de experiência na produção de fornos de fusão por indução. Temos uma planta de 8000 m². Equipe de 290 pessoas, 15% delas com doutorado. 35% estão em nossa empresa há mais de 10 anos.

KETCHANA faixa de potência dos fornos de fusão por indução é de 15kw-3000kw, a temperatura máxima pode chegar a 2000 ℃ e a produção de cada forno é de 3kg-5 toneladas (metais diferentes terão saídas diferentes).

KETCHANOs fornos da empresa podem ser usados para fundir metais preciosos como ouro, prata e platina em joalherias, para fundir metais de alto ponto de fusão, como ligas de titânio, ligas de magnésio e ligas de níquel em laboratórios, e para reciclar e fundir cobre , ferro, alumínio e aço na indústria pesada.

KETCHAN A Induction se concentra na produção de produtos ecologicamente corretos, com economia de energia e de alta segurança para nossos clientes, a fim de ajudar cada usuário a melhorar o ambiente de produção e aumentar a produtividade.

Fornos de fusão por indução para venda

Fornalha de derretimento da indução

1 Forno de fusão por indução digital

2 Velocidade rápida de fusão por indução

3 Bom ambiente de trabalho

4 Pode 24 horas de trabalho contínuo

5 alta

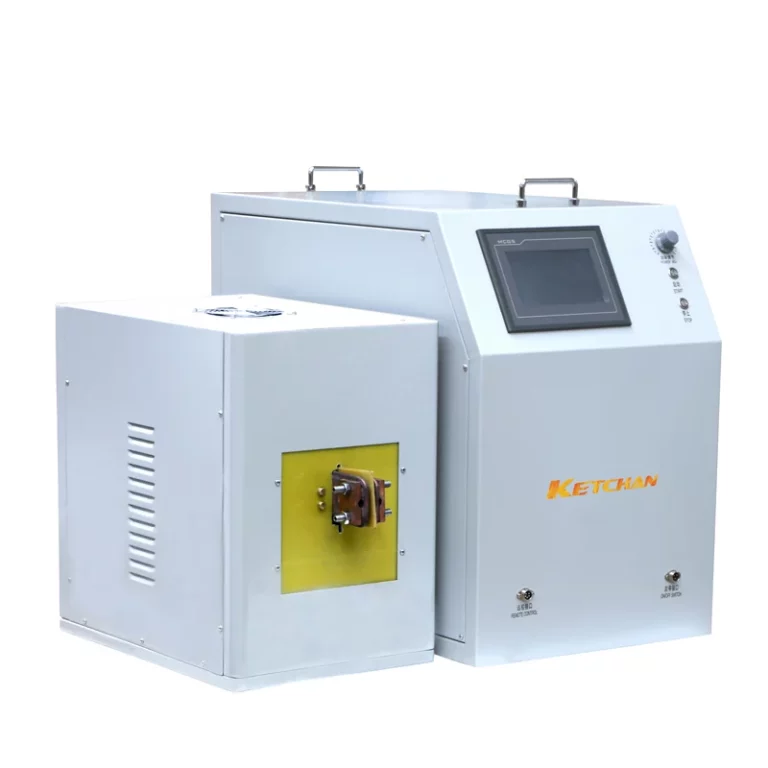

Forno de fusão por indução IGBT

1 Forno de fusão por indução Siemens IGBT

2 Controlador inteligente de alta temperatura de fusão

3 funções perfeitas de autoproteção

4 Operação com um botão

5

Forno de derretimento basculante hidráulico

1 Projeto de forno de grande capacidade e alta tenacidade

2 Fortes capacidades de personalização para atender a uma variedade de necessidades

3 Este forno de fusão basculante hidráulico que pode derramar

Forno de Indução de Média Frequência

1 Forno de indução de média frequência IGBT

2 Faixa de frequência de 0 1 20KHZ

3 Usado principalmente em forjamento e fusão de metais

4 Temperatura da partida

Forno de fusão por indução de média frequência

1 Forno de fusão por indução de média frequência

2 Temperatura de fusão de controle de indução

3 Função de agitação eletromagnética

4 Resultado de fusão uniforme com velocidade de fusão rápida

Fornalha de derretimento da indução

1. Forno de fusão por indução digital.

2. Velocidade de fusão por indução rápida.

3. Bom ambiente de trabalho.

4. Pode 24 horas de trabalho contínuo.

5. Alta temperatura de fusão 1500 graus.

6. Possui certificação CE, SGS e ISO.

Forno de fusão por indução IGBT

1. Forno de fusão por indução Siemens IGBT.

2. Alta temperatura de fusão, controlador inteligente.

3. Funções de autoproteção perfeitas.

4. Operação de um botão.

5. 24 horas de trabalho contínuo.

6. Fabricante qualificado, pós-venda perfeito.

Forno de derretimento basculante hidráulico

1. Grande capacidade, design de forno de alta tenacidade.

2. Fortes capacidades de personalização para atender a uma variedade de necessidades.

3. Este forno de derretimento de inclinação hidráulica que pode derramar líquido completamente sem tocar no cadinho.

4. Controle digital, estabilidade do sistema. Projeto modular, manutenção simples.

5. Sem chama, aquecimento por indução de metal, economia de energia.

Forno de fusão por indução de média frequência

1. Forno de fusão por indução de média frequência.

2. Temperatura de derretimento do controle de indução.

3. Função de agitação eletromagnética.

4. Velocidade de fusão rápida, resultado de fusão uniforme.

5. Pequeno volume, longa vida útil.

6. Com CE, GV, Certificação ISO.

Forno de indução de alta frequência

1. Forno de indução de alta frequência IGBT.

2. Velocidade de aquecimento rápida, baixa tensão de partida.

3. Nível de potência ajustável, amplas aplicações.

4. Mais de 20 anos de fabricante de indução.

5. Suporte para personalizar diferentes níveis de tensão.

6. Com CE, GV, certificações ISO.

Assessoria técnica gratuita. A experiente equipe de engenharia está pronta para você!

Funcionalidades

- Taxa de fusão mais rápida: Os fornos de fusão por indução podem aquecer o metal rapidamente até o seu ponto de fusão, induzindo um campo magnético oscilante que gera um campo eletromagnético dentro do metal. Isso causa correntes parasitas que aquecem o metal por aquecimento Joule e histerese magnética.

- Mais eficiência energética: Os fornos de fusão por indução não requerem uma fonte externa de calor, como uma chama ou arco, para derreter o metal. Isto reduz a perda de energia e o consumo de combustível em comparação com outros métodos de fusão.

- Maior precisão e exatidão: Os fornos de fusão por indução podem controlar a composição e a qualidade do metal ajustando a frequência, potência e duração da corrente elétrica. Eles também podem remover impurezas e elementos indesejados do metal, criando um vácuo ou uma atmosfera de gás inerte.

- Melhor controle de temperatura: Os fornos de fusão por indução podem regular a temperatura do metal variando a intensidade da corrente elétrica. Eles também podem evitar o superaquecimento e a oxidação do metal, mantendo uma pressão baixa ou um ambiente de gás protetor.

- Mais fácil de operar: Os fornos de fusão por indução são simples e convenientes de usar, pois não requerem equipamentos complexos ou operadores qualificados. Eles podem ser automatizados e controlados remotamente usando sensores e sistemas de computador.

- Mais seguro de usar: Os fornos de fusão por indução não produzem chamas, faíscas ou emissões nocivas que possam representar um incêndio ou perigo para a saúde. Também reduzem os níveis de ruído e vibração que podem afetar os trabalhadores e o entorno.

- Emita menos poluição: Os fornos de fusão por indução não geram fumaça, poeira ou escória que possam contaminar o meio ambiente. Também reduzem as emissões de gases com efeito de estufa e a pegada de carbono do processo de produção de metal.

- Requer menos manutenção: Os fornos de fusão por indução têm menos peças móveis e desgastam-se menos do que outros tipos de fornos de fusão. Eles também têm uma vida útil mais longa e um custo operacional mais baixo.

Equipamento opcional

- Interruptor de pé: Este é um dispositivo que permite ao operador controlar a alimentação da máquina de fusão por indução usando o pé. Pode aumentar a segurança e comodidade do processo de fusão, bem como evitar a ativação ou desativação acidental da máquina.

- Cabos flexíveis personalizados: São cabos que conectam a fonte de alimentação e a bobina de indução. Eles podem ser customizados para ter diferentes comprimentos, diâmetros e materiais de isolamento, dependendo das necessidades da aplicação. Eles também podem suportar altas temperaturas e correntes, além de proporcionar flexibilidade e durabilidade.

- Sistema de água de resfriamento: Este é um sistema que circula água pela fonte de alimentação e pela bobina de indução para resfriá-los e evitar superaquecimento. Também pode remover quaisquer impurezas ou detritos da água para garantir o desempenho ideal e a longevidade do equipamento.

- Sistema automático de carga e descarga: Este é um sistema que utiliza dispositivos mecânicos ou pneumáticos para carregar e descarregar o metal ou liga dentro e fora da máquina de fusão por indução. Pode aumentar a produtividade e a eficiência do processo de fusão, bem como reduzir o custo de mão de obra e o erro humano.

- Sistema de transporte: É um sistema que transporta o metal ou liga de uma etapa para outra do processo de fusão. Pode consistir em correias, rolos, correntes ou outros mecanismos que movem o material ao longo de um caminho predefinido. Ele também pode sincronizar com outros equipamentos para garantir uma operação suave e contínua.

- Sistema de controle remoto PLC: Este é um sistema que utiliza um controlador lógico programável (PLC) para monitorar e controlar os parâmetros e funções da máquina de fusão por indução. Ele pode se comunicar com sensores, atuadores, displays e outros dispositivos para ajustar a potência, frequência, temperatura, pressão, tempo e outras variáveis do processo de fusão. Ele também pode armazenar dados, realizar diagnósticos e exibir alarmes ou avisos.

Aplicações

- Casting de investimento: Este é um processo de criação de peças metálicas despejando metal fundido em um molde feito a partir de um modelo de cera. Fornos de fusão por indução podem fornecer controle preciso de temperatura e fusão rápida de metais para este processo.

- Fusão e refino de metais preciosos: Este é um processo de extração e purificação de metais como ouro, prata, platina e paládio de minérios ou sucata. Os fornos de fusão por indução podem oferecer alta eficiência, baixa contaminação e fácil operação para este processo.

- Derretimento de cobre: Este é um processo de produção de cobre a partir de matérias-primas como minério de cobre, sucata de cobre ou ligas de cobre. Os fornos de fusão por indução podem oferecer alta densidade de potência, aquecimento rápido e distribuição uniforme de temperatura para este processo.

- Fabricação de ligas: Este é um processo de criação de novos metais ou ligas através da mistura de diferentes elementos ou metais em proporções específicas. Os fornos de fusão por indução podem oferecer controle preciso da composição, mistura homogênea e oxidação reduzida para este processo.

- Fusão de alumínio: Este é um processo de produção de alumínio a partir de matérias-primas como bauxita, alumina ou sucata de alumínio. Os fornos de fusão por indução podem oferecer baixo consumo de energia, alta produtividade e respeito ao meio ambiente para esse processo.

- Fusão por indução a vácuo: é utilizado para a produção de metais e ligas com altos pontos de fusão e propriedades especiais, e é utilizado para a produção de pequenos lotes de metais ou ligas com alta qualidade e flexibilidade.

Indústria

Reciclagem e reformulação de sucata de ferro e aço

A fusão por indução também oferece alta eficiência, baixo consumo de energia e aquecimento rápido em comparação com outros métodos de fusão. Produz menos poeira, CO2, NOx e escória do que outros processos siderúrgicos. Pode fornecer mistura homogênea, oxidação reduzida e endurecimento superficial do metal. Melhor qualidade e desempenho dos produtos finais.

Reciclagem e reformulação de cobre, latão e bronze

Esses metais ou ligas são altamente condutores e costumam ser usados para fiação elétrica, tubos ou para fins decorativos. Um efeito de agitação natural é produzido no metal fundido devido à força eletromagnética. O forno de fusão por indução pode fornecer a esses metais aquecimento rápido e uniforme, controle metalúrgico e de temperatura preciso e um processo ecologicamente correto.

Experimento de liga com fusão por indução

Fornece controle preciso de temperatura, aquecimento rápido, mistura homogênea e oxidação reduzida. Criação de novas ligas misturando diferentes elementos ou metais em proporções específicas Produção de ligas com altos pontos de fusão e propriedades especiais, como titânio, níquel, tungstênio, molibdênio, superligas Co-Al-W, etc. prata, platina e paládio de minérios ou sucata.

Purificação e reformulação de metais preciosos

Ouro, Prata, Platina e Paládio: Cadinhos condutores feitos de grafite, carboneto de silício ou misturas de grafite, ou cadinhos isolantes feitos de materiais cerâmicos são adequados para extração e purificação desses metais preciosos de minérios ou sucata, geralmente por fusão por indução.

Perguntas frequentes

Quais metais podem ser fundidos por indução?

De acordo com nossa pesquisa, fusão por indução pode ser usado para aquecer e derreter vários metais e ligas, ferrosos e não ferrosos. Alguns exemplos de metais que podem ser fundidos por indução são:

- Ouro, prata, platina e paládio

- Cobre, latão e bronze

- Ferro e aço

- Alumínio e suas ligas

- Titânio e suas ligas

Existem também outros metais ou ligas que podem ser fundidos por indução, como níquel, zinco, chumbo, estanho, magnésio, cobalto, tungstênio, molibdênio, etc. A fusão por indução pode ser usada para criar novas ligas misturando diferentes elementos ou metais em específicos proporções.

Como escolher o forno de fusão por indução certo?

Escolher o forno de fusão por indução correto é uma decisão importante para qualquer fundição que queira usar este método de aquecimento e fusão de metais ou ligas. Existem vários fatores a serem considerados ao comprar ou selecionar um forno de fusão por indução, tais como:

- O tamanho e a capacidade do forno: Os fornos de fusão por indução estão disponíveis em diferentes tamanhos, variando de pequeno a grande porte. Dependendo do tamanho da sua fundição, você deve selecionar um forno de indução com capacidade que atenda ou exceda a quantidade de metal que deseja fundir³. Normalmente, os fornos de indução ocupam menos espaço e, portanto, são adequados para uso em fundições de todos os tamanhos.

- O tipo e frequência do forno: Existem dois tipos básicos de fornos de fusão por indução: sem núcleo e com canal. Os fornos sem núcleo usam uma bobina de tubo de cobre que envolve o cadinho e cria um campo eletromagnético que aquece e derrete o metal. Os fornos de canal usam um circuito de metal fundido que envolve um núcleo de ferro e atua como uma bobina secundária que transfere calor para o cadinho. Os fornos sem núcleo são mais flexíveis e podem derreter vários metais e ligas, enquanto os fornos de canal são mais eficientes e podem derreter grandes quantidades de metais com alta condutividade¹. A frequência do forno refere-se ao número de ciclos por segundo da corrente alternada que passa pela bobina. A frequência pode variar de baixa (50 ou 60 Hz) a alta (até 10 kHz). A frequência afeta a profundidade de penetração, agitação e taxa de aquecimento do metal. Geralmente, frequências mais altas são usadas para fornos menores e frequências mais baixas são usadas para fornos maiores.

- A potência e o consumo de energia do forno: A potência do forno refere-se à quantidade de energia elétrica que é convertida em energia térmica para fusão. A potência pode ser medida em quilowatts (kW) ou megawatts (MW). A potência afeta a velocidade de fusão, produtividade e qualidade do metal. O consumo de energia do forno refere-se à quantidade de energia elétrica utilizada por unidade de peso de metal fundido. O consumo de energia pode ser medido em quilowatts-hora por tonelada (kWh/t) ou megajoules por quilograma (MJ/kg). O consumo de energia afeta o custo operacional, a eficiência e o impacto ambiental do forno. Geralmente, os fornos de fusão por indução têm menor consumo de energia do que outros tipos de fornos, como fornos a arco ou a gás.

- A durabilidade e manutenção do forno: A durabilidade do forno refere-se a quanto tempo o forno pode durar e funcionar de forma confiável sob condições adversas. A durabilidade depende da qualidade dos materiais, componentes e design do forno. A manutenção do forno refere-se à frequência e facilidade com que o forno precisa ser reparado, limpo ou substituído. A manutenção depende do desgaste, corrosão e contaminação do forno. Geralmente, os fornos de fusão por indução têm alta durabilidade e baixa manutenção em comparação com outros tipos de fornos, como fornos a arco ou a gás.

- Os padrões ambientais e de segurança do forno: A segurança do forno refere-se a quão bem o forno protege os operadores, trabalhadores e equipamentos de perigos potenciais, como choques elétricos, explosões, derramamentos ou queimaduras. A segurança depende das características, controles e procedimentos do forno. Os padrões ambientais do forno referem-se a quão bem o forno reduz ou elimina emissões, resíduos ou ruídos nocivos que podem afetar a saúde ou a qualidade de vida de pessoas ou animais. Os padrões ambientais dependem dos regulamentos, tecnologias e práticas do forno. Geralmente, os fornos de fusão por indução possuem altos padrões ambientais e de segurança em comparação com outros tipos de fornos, como fornos a arco ou a gás.

Como fazer a manutenção dos fornos de fusão por indução?

- Inspeção e substituição dos revestimentos refratários do forno, que protegem a bobina do metal fundido e do calor. Os revestimentos refratários podem desgastar-se com o tempo e causar vazamentos ou falhas de aterramento. A frequência de inspeção e substituição depende do tipo e da temperatura do metal que está sendo fundido.

- Verificação e limpeza do sistema de refrigeração líquida, que evita o superaquecimento da bobina de indução e demais componentes. O sistema de refrigeração a água deve estar livre de sujeira, incrustações, corrosão e vazamentos1. A qualidade da água, vazão e pressão também devem ser monitoradas e ajustadas conforme necessário.

- Testar e calibrar o sistema de detecção de falta à terra, que protege o operador e o equipamento contra choques elétricos. O sistema de detecção de falta à terra deve estar operacional e sensível o suficiente para detectar quaisquer correntes de fuga no circuito de indução. O sistema de detecção de falta à terra nunca deve ser ignorado ou desativado, pois isso pode representar um sério risco à segurança.

- Examinar e reparar a bobina de indução, que gera o campo eletromagnético que aquece o metal. A bobina de indução não deve apresentar rachaduras, quebras ou deformações que possam afetar seu desempenho ou eficiência. As conexões da bobina, o isolamento e os suportes também devem ser verificados quanto a danos ou desgaste.

Estas são algumas das tarefas básicas de manutenção preventiva para máquinas de fusão por indução. Para informações mais detalhadas, você pode consultar KETCHANmanual do forno de fusão por indução.