Se você recebesse o melhor equipamento de brasagem, você conseguiria fabricar o melhor produto? Levantar este assunto pode causar forte insatisfação entre os engenheiros, mas enquanto você não leu este artigo, minha resposta a esta pergunta é não, então ainda aconselho que você se acalme e leia este artigo com atenção. Porque não creio que seja possível utilizar o melhor equipamento de brasagem para soldar um produto com alto índice de qualificação e bela aparência!

Dificuldades na brasagem de peças de alumínio

- É fácil formar uma película de óxido extremamente densa na superfície. A natureza deste filme de óxido é muito estável. Cobrir a superfície da peça de trabalho evitará que a solda molhe a superfície da peça de trabalho, afetando assim a qualidade da brasagem. O ponto de fusão do filme de óxido na superfície da liga de alumínio é muito alto, e na temperatura de brasagem de 270°C, a espessura do filme de óxido aumenta acentuadamente em comparação com a temperatura ambiente, dificultando seriamente o umedecimento e a ligação do enchimento metal e o metal base. Esta é também a principal razão pela qual a liga de alumínio é difícil de reparar após ser soldada uma vez;

- Ao brasar ligas de alumínio, na superfície do metal base com óxidos, a solda líquida geralmente se condensa em um formato esférico, não molha o metal base e não preenche as lacunas.

Deve-se notar que o desempenho da brasagem do material não pode ser alterado, mas podemos melhorar a qualidade da soldagem melhorando o processo de brasagem.

Métodos de brasagem comumente usados para metal de alumínio

Ao brasar alumínio metálico, usamos principalmente os seguintes métodos de brasagem:

- Brasagem com chama artificial;

A brasagem com chama artificial apresenta fumaça, ruído, chamas abertas e outros fatores que são prejudiciais à segurança e saúde pessoal do operador. Como as condições de operação no local da brasagem por chama artificial são muito difíceis, as empresas que utilizam a brasagem por chama artificial têm dificuldade em recrutar soldadores por chama. À medida que o número de empregados nesta posição continua a diminuir, a remuneração do trabalho também aumentou e o custo de recrutamento de um soldador por chama tornou-se cada vez mais caro. Venha cada vez mais alto. Ao mesmo tempo, serão produzidas chamas abertas na soldagem por chama, o que sem dúvida trará uma série de problemas de segurança ao trabalho de produção. A julgar pelo atual estado de desenvolvimento da indústria de soldagem, o método de soldagem por chama artificial está se tornando solitário e só existe em algumas pequenas empresas ou locais com níveis de produtividade relativamente atrasados.

2. Plataforma giratória automática de chama;

A plataforma giratória automática de chama é, sem dúvida, uma versão atualizada da soldagem por chama artificial. A plataforma giratória de chama evita que os operadores utilizem chamas diretamente para soldagem. Os requisitos de qualificação dos trabalhadores também são bastante reduzidos. Embora a plataforma giratória de chama resolva alguns problemas, ela ainda não pode evitar os problemas de alta temperatura, chama aberta, poluição e ruído. Ao mesmo tempo, a plataforma giratória de chama possui requisitos mais rígidos quanto ao caminho do gás no local. Na verdade, é difícil para as pequenas e médias empresas satisfazer requisitos tão elevados no local. Além disso, o custo atual de compra da plataforma giratória de chama não é baixo. Além disso, não pode evitar chamas abertas. Portanto, não resolve a raiz do problema e ainda representa um grande risco à segurança.

3. Equipamento de aquecimento por indução de alta frequência;

O equipamento de aquecimento por indução de alta frequência é um tipo de equipamento de brasagem que utiliza energia limpa. É pequeno em tamanho e relativamente leve. Está pronto para uso e é muito adequado para uma produção flexível. Especialmente para alguns produtos de dutos padronizados, o equipamento de aquecimento por indução de alta frequência pode realizar diretamente a automação ou semiautomação, melhorando significativamente a eficiência da produção. Em comparação com o método de soldagem por chama, o consumo de energia da fonte de alimentação de aquecimento por indução de alta frequência é menor, o que economiza muitos custos de produção para a empresa. O mais importante é que o uso da soldagem de alta frequência evita o aparecimento de chamas abertas e melhora muito a segurança da produção.

4. Forno túnel de brasagem;

O forno túnel de brasagem tem grandes vantagens para soldar algumas peças de formato especial e seu controle de temperatura é relativamente preciso. É também um equipamento amplamente utilizado na indústria de soldagem. No entanto, o forno túnel de brasagem utiliza principalmente aquecimento por fio de resistência, que apresenta problemas de velocidade de aquecimento lenta e consumo de energia relativamente grande. Durante a produção, o forno precisa ser ligado antecipadamente para aquecimento. Este período de tempo, sem dúvida, desperdiça enormes quantidades de eletricidade e representa um fardo considerável para a empresa. Existe um problema inevitável de desperdício de energia ao soldar produtos com vários modelos e um pequeno número de produtos individuais. O forno túnel de brasagem obviamente não pode atender às necessidades de produção flexível. Além disso, o forno túnel de brasagem é caro, o que representa uma despesa relativamente grande para pequenas e médias empresas.

Brasagem por indução de tubos de alumínio

Fatores que restringem a popularidade da brasagem por indução

A partir da descrição acima, podemos ver claramente que o uso de fontes de energia de aquecimento por indução de alta frequência tem um grande potencial no futuro mercado de soldagem. A tecnologia de aquecimento por indução foi desenvolvida há tantos anos e tornou-se uma tecnologia muito madura, mas por que não é tão amplamente utilizada em aplicações reais como se imagina? Especialmente quando se trata de alguns metais difíceis de soldar, como o alumínio, a confiança de todos nos equipamentos de aquecimento por indução diminuiu. Muito foi aprendido. Vamos analisar os fatores que restringem a popularidade da brasagem por indução.

- A tecnologia de fornecimento de energia é relativamente atrasada e não consegue alcançar os resultados esperados sob requisitos rigorosos;

A maioria das fontes de alimentação para aquecimento por indução no mercado utiliza tecnologia japonesa do século passado. A principal desvantagem do uso de circuitos de controle analógicos é que o método de controle é relativamente atrasado e não pode controlar com precisão uma determinada corrente de aquecimento, resultando em requisitos de temperatura durante o processo de soldagem. É difícil ajustar automaticamente quando a corrente de aquecimento é relativamente alta ou quando a corrente de aquecimento precisa ser alterada. Para um metal relativamente “frágil” como o alumínio, é basicamente um desastre. Com o avanço da ciência e da tecnologia, os métodos de controle digital tornaram-se o padrão na indústria. Para a aplicação mais básica e importante de aquecimento, sem métodos de controle avançados, é difícil garantir a precisão do processo de processamento e, claro, é impossível falar sobre isso. Na qualidade do produto. Olhando para o desenvolvimento da tecnologia global de aquecimento por indução, as fontes de alimentação de aquecimento por indução que usavam circuitos de controle analógicos na Europa e no Japão já no século passado foram todas eliminadas. Com a melhoria da capacidade de produção e do nível industrial da China, os equipamentos de aquecimento por indução controlados por circuitos analógicos na China foram afinal eliminados pela roda da história!

- Limitações da bobina de indução

Devido ao princípio do aquecimento por indução, o equipamento de aquecimento por indução deve usar uma bobina de indução para permitir que a peça de trabalho se aqueça. A bobina de indução fechada é sem dúvida a forma mais eficiente. É precisamente porque o formato da bobina de indução limita os cenários de utilização de determinados produtos que é difícil obter resultados satisfatórios ao aquecer e soldar peças heterossexuais e produtos de difícil fixação.

- Solda de soldagem de alumínio

Devido às propriedades físicas do alumínio metálico, o ponto de fusão do alumínio metálico é muito baixo. É difícil para nós encontrar um material que tenha um ponto de fusão muito mais baixo do que o metal alumínio e que também possa garantir bons resultados de soldagem para soldar peças de alumínio. Embora eu tenha dito que é difícil, isso não significa que seja impossível. As soldas comumente usadas para soldagem de metal de alumínio incluem:

- Os fios comuns de soldagem de alumínio são em sua maioria soldados com a marca 4047. O componente principal é o alumínio e precisa ser soldado com aditivos;

- Solda com núcleo de fluxo. A solda com núcleo de fluxo envolve o núcleo de fluxo dentro da película de alumínio e não precisa adicionar aditivos durante a soldagem. Sua processabilidade é boa. O fio de soldagem pode ser enrolado no formato correspondente de acordo com o formato do produto, o que melhora muito a eficiência da produção. ;

- A solda autobrasagem é uma solda feita pela mistura de aditivos, alumínio e algumas outras substâncias em uma determinada proporção. Não há necessidade de utilização de aditivos durante o processo de soldagem. No entanto, seu desempenho de processamento é fraco e é difícil processar alguns produtos com formatos complexos em formatos correspondentes. No entanto, alguns produtos com formatos relativamente simples ainda podem ser processados. A solda autobrasante também é a melhor solda para soldagem de metal de alumínio.

Brasagem comparação de efeitos:

Solda de autobrasagem> Solda fluxada> Solda comum

- Dispositivos de ferramentas

Para equipamentos de aquecimento por indução de alta frequência, os requisitos para acessórios de ferramentas durante a soldagem são relativamente altos, especialmente para materiais “frágeis”, como alumínio metálico, que exigem maior precisão de posicionamento. Ao usar parâmetros automáticos, idealmente assumimos que a posição da peça de trabalho em relação ao sensor permanece sempre inalterada, para que a consistência do efeito de soldagem possa ser bem garantida. Na soldagem de alumínio, ferramentas e sensores devem ser usados em conjunto para obter os melhores resultados.

- Falta de dispositivo preciso de medição de temperatura

Para a soldagem de alumínio metálico, devido à refletividade superficial relativamente alta do alumínio metálico, é difícil medir com precisão as mudanças de temperatura ao usar um termômetro infravermelho para medição de temperatura. Quando a melhor posição para medição de temperatura mudar, o termômetro infravermelho se tornará inútil. Alguns usuários partem apenas da teoria e não consideram a situação real. O equipamento de medição de temperatura selecionado não atende aos requisitos ou escolhe passivamente o equipamento de medição de temperatura mais caro. Porém, no final não sabem utilizá-lo corretamente, gerando desperdícios desnecessários. É claro que não existem instrumentos precisos de medição de temperatura. No artigo a seguir, mencionarei um termômetro bicolor. Que vantagens um termômetro bicolor pode apresentar na soldagem de peças de alumínio?

Iremos apresentá-lo em detalhes abaixo.

A tendência de desenvolvimento da brasagem

Acima, mencionamos muitos fatores que restringem o desenvolvimento da brasagem por indução, mas não podemos parar de comer por causa do engasgo. Sempre acreditamos que há mais maneiras de resolver um problema do que o problema em si. Claro, deixe-me fazer uma observação aqui primeiro. Resolvemos os problemas mencionados acima. Então, qual é a tendência de desenvolvimento da brasagem no futuro? Posso dizer sem hesitação que a tendência futura de desenvolvimento da brasagem deve ser: sem cremação, automação e não tripulada. Com o ritmo de desenvolvimento da Indústria 4.0, os robôs industriais tornaram a automação e a não-tripulação uma realidade. Então, para a indústria de brasagem, como podemos conseguir uma operação livre de fogo, automatizada e não tripulada? O primeiro problema que é melhor resolvido é a ausência de cremação porque, desde que seja utilizado equipamento de aquecimento por indução, a ausência de cremação foi definitivamente alcançada. Mas a empresa não se preocupa em como você faz isso sem fogo, mas em como ainda pode criar valor sem fogo. Então devemos analisá-lo com base na situação real e ver como a brasagem por indução pode ser automatizada e não tripulada!

Encontre o problema e resolva-o! Torne a automação da brasagem uma realidade!

Acima analisamos vários fatores que limitam o desenvolvimento da brasagem por indução. Se quisermos realizar a automação da brasagem por indução, devemos tomar medidas adequadas para superar ou evitar essas restrições.

1. Equipamento de aquecimento por indução:

Para o corpo principal do equipamento de brasagem, requisitos relativamente elevados devem ser impostos a ele. Após muitos anos de experiência, concluímos que existem vários processos básicos de aquecimento, fusão e preservação de calor no processo de brasagem. Nossa pesquisa descobriu que quando conhecemos as características de temperatura de um determinado material metálico durante o processo de soldagem, precisamos apenas tornar a temperatura de aquecimento fornecida pelo equipamento o mais próximo possível desses nós principais, e com certeza seremos capazes para alcançar o melhor efeito de soldagem máximo. Concluímos através da experiência prática que ao soldar metais como peças de cobre ou alumínio, pelo menos 5 parâmetros de corrente e parâmetros de tempo diferentes devem ser garantidos para aproximar ao máximo o ponto crítico do melhor efeito de soldagem. Portanto, quando soldamos peças de cobre ou alumínio, exigimos que o equipamento forneça pelo menos 5 saídas de temperatura diferentes.

2. Bobina de indução

O formato da bobina de indução determina que alguns produtos especiais sejam muito difíceis de fixar, por isso também é um fator importante que limita a automação da brasagem por indução. Porém, podemos utilizar sensores abertos ou abertos-fechados para maximizar a liberdade dos produtos a serem processados, tornando realidade a utilização da tecnologia de brasagem por indução na soldagem de alguns produtos complexos.

3. Solda

Embora vários materiais comuns utilizados para brasagem sejam mencionados acima, desde que o equipamento tenha bom desempenho e seja utilizado de forma adequada, bons resultados de soldagem podem ser alcançados. Mas para estes soldados, não é perturbador. Ainda requer toque manual ou o uso de um descarregador e uma máquina de toque para toque e depois soldagem. Porém, para algumas peças com formatos complexos, não é prático utilizar máquinas automáticas de rosqueamento de anéis, o que sem dúvida se tornou um fator limitante da automação. Então, podemos usar solda flexível para resolver esse problema? A resposta é sim, podemos usar solda líquida em vez de solda rígida comum para não termos que nos preocupar com as dimensões externas do produto e resolver o problema do colar desde a raiz. Podemos usar diretamente uma máquina dispensadora automática ou um braço robótico para preencher a posição a ser soldada com solda e depois soldar. Este método é sem dúvida um método de produção muito eficiente.

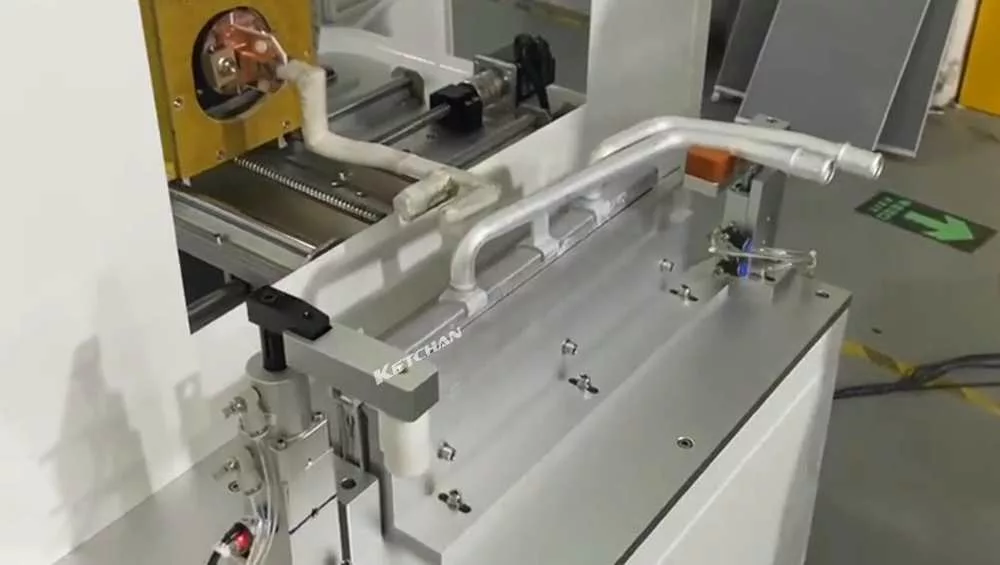

4. Dispositivos de ferramentas

Como a brasagem por indução possui requisitos rígidos quanto ao posicionamento do produto, devemos garantir que a posição relativa do produto a ser soldado e do sensor não mude. É sem dúvida difícil posicionar a peça no espaço. Se o produto for mais complexo, o que fazemos A complexidade das ferramentas também aumentará proporcionalmente. Mas não mencionamos isso acima? Usar um sensor do tipo aberto ou de abertura e fechamento com solda líquida enfraquecerá os requisitos de posicionamento do produto a ser soldado. Neste momento, utilizamos um braço robótico para soldar automaticamente a peça a ser soldada, o que não só garante os melhores resultados para cada brasagem, mas também garante totalmente a consistência do produto.

5. Equipamento preciso de medição de temperatura

Se atendermos aos quatro pré-requisitos acima, podemos dizer que temos pelo menos 99% de certeza de que o produto atenderá aos requisitos do processo. Mas como pode o 1% restante ser melhorado? Esse é um equipamento preciso de medição de temperatura! Se adicionarmos um termômetro de medição de temperatura confiável e preciso a todo o sistema de soldagem, isso poderá tornar nossas operações de soldagem mais simples e inteligentes. Equipamentos precisos de medição de temperatura podem tornar todo o sistema de soldagem mais confiável e eficiente! Especialmente na soldagem sem cremação, o papel dos instrumentos de medição de temperatura de alta precisão definitivamente não é tão simples quanto garantir o efeito de soldagem de um único produto. Equipamentos de medição de temperatura de alta precisão e equipamentos de aquecimento por indução totalmente digitais podem formar um sistema completo. Um conjunto completo de sistemas de brasagem automatizados abre caminho para a automação e até mesmo para a brasagem não tripulada. Portanto, o maior valor do equipamento de medição de temperatura de alta precisão no sistema de brasagem é tornar a brasagem totalmente automatizada e não tripulada! Abaixo usarei uma seção para apresentar em detalhes um dispositivo preciso de medição de temperatura.

Termômetro infravermelho colorimétrico permite brasagem totalmente automatizada e não tripulada

1. Medição de temperatura infravermelha e termômetro infravermelho colorimétrico

Todos os objetos emitem radiação infravermelha, cuja intensidade é determinada pela temperatura do objeto, pelas propriedades do material e pelas condições da superfície. A temperatura da superfície de um objeto pode ser calculada com precisão com base na quantidade de radiação infravermelha emitida pelo objeto dentro de uma faixa específica de comprimento de onda. Esta é a termometria infravermelha. Como a medição infravermelha da temperatura determina a temperatura de um objeto medindo sua radiação infravermelha, ela não requer contato com o objeto a ser medido e pode ser medida a longas distâncias. É particularmente adequado para medir objetos em movimento de alta velocidade, objetos giratórios, objetos carregados e objetos de alta temperatura e alta pressão. temperatura.

Um instrumento que usa a radiação infravermelha emitida por um objeto dentro de uma faixa de comprimento de onda específica para calcular a temperatura da superfície de um objeto é chamado de termômetro infravermelho monocromático, enquanto um instrumento que usa a proporção da energia da radiação infravermelha de dois comprimentos de onda adjacentes para determinar a superfície a temperatura de um objeto é chamada de proporção Termômetro infravermelho colorido, também conhecido como termômetro infravermelho de duas cores.

2. O termômetro infravermelho colorimétrico tem as seguintes vantagens:

Os termômetros infravermelhos colorimétricos eliminam a dependência da medição de energia absoluta e podem realizar medições de temperatura com maior precisão e repetibilidade.

● O termômetro infravermelho colorimétrico elimina a maior parte das influências ambientais e os resultados da medição quase não são afetados quando a lente ou a janela estão sujas.

● O princípio do termômetro infravermelho colorimétrico determina que a temperatura medida seja o valor máximo da temperatura alvo, que está mais próximo do valor real da temperatura alvo.

● No caso de emissividade de material desconhecida, o termômetro infravermelho colorimétrico pode mostrar ainda mais suas vantagens.

● Possui todas as funções de um termômetro monocromático comum e pode ser usado como termômetro monocromático.

Nota: Na maioria dos casos, os termômetros infravermelhos colorimétricos podem garantir medições eficazes mesmo quando a energia alvo é atenuada em 95%. A porcentagem de energia necessária para ser recebida aumenta apenas na parte inferior da faixa de temperatura de medição.

A tecnologia do termômetro colorimétrico sempre esteve nas mãos de empresas estrangeiras. No entanto, com a melhoria contínua do nível tecnológico da China, quando precisamos de recolher dados precisos de temperatura num processo, não temos de suportar os problemas das empresas estrangeiras: longos prazos de entrega e preços difíceis de comer. Podemos optar por um termômetro colorimétrico com tecnologia independente para coleta de temperatura, e a precisão da coleta de temperatura já pode chegar a ±1°C.