A usinagem de fixadores com aquecimento por indução é um processo que envolve o uso de corrente elétrica para aquecer e moldar peças metálicas, como parafusos, porcas e arruelas. O aquecimento por indução é uma forma rápida, precisa e com baixo consumo de energia de usinar peças metálicas, pois permite aquecimento sem contato e qualidade consistente. O aquecimento por indução é uma maneira rápida, precisa e com baixo consumo de energia de forjar peças metálicas, como parafusos, porcas e arruelas.

Algumas das aplicações são:

- Título quente: A indução é usada para pré-aquecer parafusos e cabeças de parafusos antes do forjamento. Isto melhora a consistência, qualidade e produtividade do processo de forjamento, bem como reduz o consumo de energia e a pegada do equipamento.

- Rolamento de linha: A indução é usada para aquecer fixadores antes de formar uma rosca neles com uma matriz de rolo de rosca. Isso tem vantagens em relação ao corte de roscas, como maior resistência, melhor acabamento superficial e menor custo dos fixadores.

- Correção de thread: A indução é usada para curar a tinta ou o material em pó usado no remendo de roscas, que é um método de travar os fixadores no lugar. O aquecimento por indução permite a cura rápida e controlada do material de remendo, resultando em uma fixação confiável e de alta qualidade.

- Remoção do parafuso: A indução é usada para aquecer parafusos emperrados para expandi-los e soltá-los de seus encaixes. Este é um método mais seguro e eficaz do que o uso de tochas ou chaves inglesas, pois evita danos às peças circundantes e reduz o risco de ferimentos.

Aqui estão as etapas para usar aquecimento por indução para forjar fixadores:

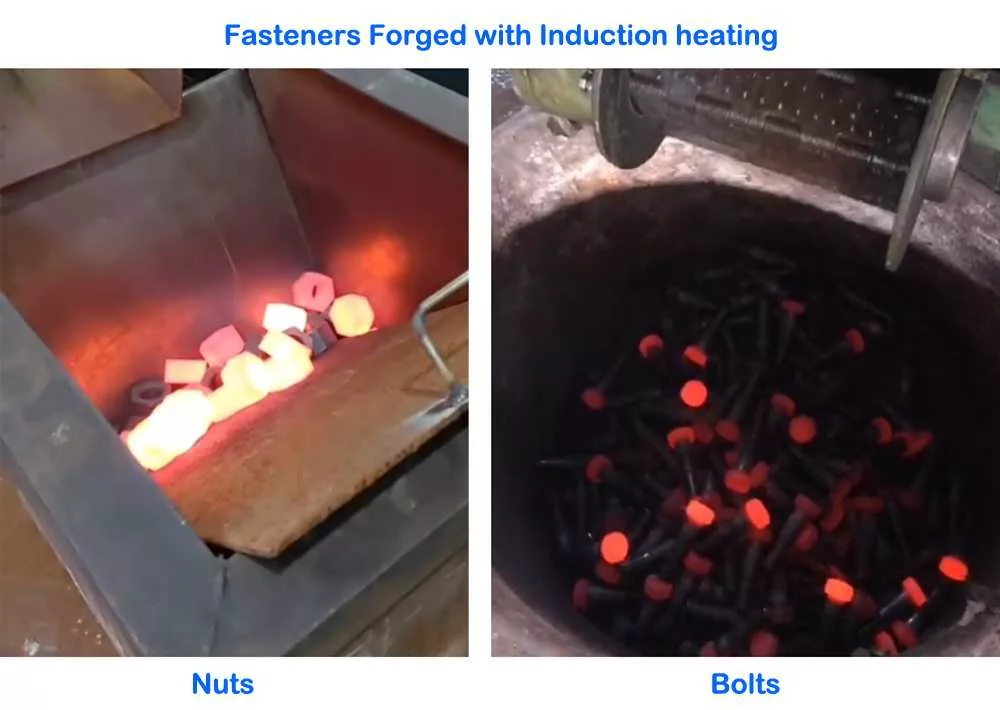

Forjar fixadores com aquecimento por indução é um processo que envolve o uso de uma corrente elétrica para aquecer o metal em uma bobina e depois moldá-lo com um martelo ou prensa.

- Escolha a fonte de alimentação e a frequência corretas para o seu sistema de aquecimento por indução. A potência e a frequência dependem do tamanho, formato e material da haste ou barra de metal que você deseja forjar. Você pode usar a fórmula P = m * c * ΔT / t para calcular a potência necessária para aquecer o metal até a temperatura desejada em um determinado tempo, onde P é a potência, m é a massa, c é o calor específico, ΔT é a mudança de temperatura , e t é o tempo. A frequência afeta a profundidade de penetração da corrente no metal. Geralmente, frequências mais baixas produzem uma penetração mais profunda e frequências mais altas produzem uma penetração mais superficial. Você pode usar a fórmula δ = 503 * √(ρ / (f * μ)) para calcular a profundidade de penetração, onde δ é a profundidade, ρ é a resistividade, f é a frequência e μ é a permeabilidade. Você também pode consultar o fabricante do seu sistema de aquecimento por indução para obter orientação sobre como escolher a potência e a frequência corretas para sua aplicação.

- Coloque a haste ou barra de metal na bobina de indução e ligue a energia. A bobina deve ficar próxima à extremidade da haste ou barra que você deseja forjar, mas sem tocá-la. A bobina também deve ser bem isolada e resfriada com água para evitar superaquecimento e danos. O metal começará a aquecer rápida e uniformemente na bobina. Você pode usar um pirômetro ou termopar para monitorar a temperatura do metal. Deve-se aquecer o metal a uma temperatura adequada para forjamento, que depende do tipo de metal e das propriedades desejadas do produto final. Por exemplo, o aço carbono normalmente requer uma temperatura de forjamento de cerca de 1800°F (980°C), enquanto o aço inoxidável requer uma temperatura de forjamento de cerca de 2100°F (1150°C).

- Remova o metal da bobina e transfira-o para a prensa de forjamento ou martelo. Você deve fazer isso com rapidez e cuidado para evitar perder calor e causar ferimentos. Você pode usar pinças, grampos ou outras ferramentas para manusear o metal quente. Você também deve usar luvas, óculos de proteção e roupas de proteção para evitar queimaduras e faíscas. Você pode usar uma matriz de duas partes para moldar a extremidade do metal no formato de fixador desejado, como uma cabeça hexagonal, quadrada ou redonda. Você deve aplicar força e velocidade suficientes para deformar o metal sem quebrá-lo ou rasgá-lo. Você também pode usar uma matriz de laminação de rosca para formar uma rosca no fixador aquecido, o que tem vantagens em relação ao corte de rosca, como maior resistência, melhor acabamento superficial e menor custo.

- Repita o processo para a outra extremidade da haste ou barra de metal, se necessário. Você também pode forjar vários fixadores a partir de uma única haste ou barra, cortando-os em segmentos e aquecendo cada segmento separadamente. Você deve certificar-se de que os fixadores sejam consistentes em tamanho, formato e qualidade.

- Resfrie os fixadores forjados e execute quaisquer tratamentos adicionais, como têmpera, endurecimento ou revestimento. Você pode resfriar os fixadores com ar, água ou óleo, dependendo do tipo de metal e das propriedades desejadas. O resfriamento dos fixadores reduzirá as tensões residuais e melhorará as propriedades mecânicas do metal. Você também pode aquecer os fixadores novamente em uma bobina de canal para temperá-los e aliviar as tensões de forjamento. O revenido aumentará a tenacidade e ductilidade do metal, ao mesmo tempo que reduz a dureza e a fragilidade. Você também pode aplicar um revestimento nos fixadores, como zinco, níquel ou cromo, para melhorar a resistência à corrosão, a aparência ou o desempenho dos fixadores.